2023. 09. 04.

Miklós Liziczai ist eine Führungskraft in unserem Unternehmen, mit der viele in den letzten 27 Jahren das Vergnügen hatten, zusammenzuarbeiten. Seine ist eine echte Erfolgsgeschichte und jetzt hat er uns ausführlich über einige der besten Momente in den Jahren, die er bei Audi verbracht hat, erzählt.

Nur wenige wissen, dass er seine Karriere nicht nur als Mitarbeitender in der ersten Motorenmontagewerkstatt des Werks begann, sondern zum Beispiel auch der erste Schichtleiter von Audi Hungaria war. Er hat berufsbegleitend sein Studium absolviert, vertrat jahrelang unsere Motoren in Wolfsburg in der Qualitätssicherung, war maßgeblich am Auf- und Ausbau unserer Motorenlinie Global Engine beteiligt und hat neben seiner großen Motorenerfahrung auch viele Jahre im Fahrzeugwerk gearbeitet.

Hier könnt ihr seine Geschichte lesen!

Was fällt dir zum Zahnriemen ein?

Miklós Liziczai: Zuerst eindeutig meine ersten Jahre bei Audi. Ich kam am 1. März 1996 in die erste Motormontage des Werks. Damals war Audi ein neues Unternehmen in der Stadt, es brachte den Geist des Westens mit, und als Berufsanfänger war ich froh, für ein so modernes Unternehmen arbeiten zu können. Mit einem Abschluss als Kfz-Mechaniker arbeitete ich als Mitarbeitender an der Produktionslinie im „Team Komplettmotor 2“, wo die Zahnräder und Zahnriemen eingebaut wurden – damals 900 pro Schicht.

Das erste, was ich lernen musste, war die Technik, wie ich den Riemen aufsetzte, damit der Zahnriemen mir nicht die Hand wund reibt und meine Hände nicht voller Blasen werden. Das war damals eine ziemliche Herausforderung, es dauerte natürlich ein paar Wochen, und ich musste auch die Montagetechnik von den „alten Hasen“ lernen, die schon lange dort arbeiteten. Ich war stolz darauf, dass es nach 2-3 Wochen nach der Schicht nicht mehr darum ging, die Blasen an den Händen zu pflegen (lacht). Übrigens könnte ich den Zahnriemen jederzeit auflegen – vielleicht sogar mit geschlossenen Augen.

Wann hast du dich entschieden, an der Hochschule zu studieren?

M.L.: Als ich anfing, an der Produktionslinie zu arbeiten, war mein klares und eindeutiges Ziel, gute Leistung zu erbringen und mich zu behaupten. Nach 8 Monaten wurde ich Teamkoordinator – wahrscheinlich hat man schon damals gesehen, dass ich ein Team leiten könnte. Nach kurzer Zeit wurde mir jedoch klar, dass es ein großes Hindernis für meine Entwicklungsmöglichkeiten sein würde, wenn ich meine Studien nicht fortsetze und eine Hochschulausbildung erwerbe. So beschloss ich, mich berufsbegleitend an der Hochschule ins Fernstudium einzuschreiben. Ich habe im Team immer mein Bestes gegeben und bin beruflich immer weiter aufgestiegen, so dass ich die Schule mit einem Audi-Studienvertrag absolvieren konnte.

Damals war es sehr motivierend, neben der Arbeit ein Hochschulstudium zu beginnen. Es war ein gutes Gefühl, dass, sobald sich die Nachricht im Werk herumgesprochen hatte, mindestens 3 bis 4 Kollegen aus dem Bereich sich ebenfalls einschrieben.

Warst du wirklich der erste Schichtleiter in der Firma?

M.L.: Ja. In den ersten zwei Jahren meiner Karriere bei Audi gab es die Funktion des Schichtleiters noch nicht. Damals arbeiteten die Führungskräfte (Objektleiter) im Schichtdienst, waren also auch Schichtleiter. Als man merkte, dass diese Lösung für die Produktion auf Dauer nicht ideal war, wurde ein Pilotprogramm gestartet.

1999 war ich der erste direkte Mitarbeitende in der Geschichte von Audi Hungaria, mit dem man die Existenzberechtigung und die Möglichkeiten der Funktion eines Schichtleiters getestet hat.

Ab 1999 war ich probeweise als Schichtleiter tätig, und dann ab 2000 habe ich diese Aufgabe offiziell selbständig übernommen.

Es erfüllte mich mit großem Stolz, da man die geschicktesten Teamkoordinatoren ausgewählt hatte, die dann die Produktion eigenständig leiteten. Schon damals war das eine sehr große Sache. Jeder ist glücklich und zufrieden, wenn seine Arbeit anerkannt wird und sein Arbeitgeber ihm eine zukunftsweisende Perspektive bietet. In diesem Sinne habe ich versucht, mich zu behaupten und zu zeigen, was ich kann. Ich war 24 Jahre alt, aber ich hatte keine Angst vor der Aufgabe, sie hat mir sogar Spaß gemacht. Ich kannte mein Team, ich kannte die Produktionslinie, ich wusste, wer was kann, ich fühlte mich nicht unter Druck.

Ich wusste, dass ich für das Team verantwortlich war, aber ich war mir auch sicher, dass wir es gemeinsam schaffen würden. Und wir wurden den Erwartungen gerecht.

Was war dein erster Auftrag als Ingenieur nach dem Abschluss deines Studiums?

M.L.: Nach meiner Diplomprüfung arbeitete ich noch eine Zeit lang als Schichtleiter, dann wurde ich vom Leiter der Produktionslinie für die damals neue Motorenpalette von Global Engine angesprochen und erhielt meine erste Chance als Ingenieur. Seine Aufgabe war es, die Produktionslinie zu entwerfen und zu bauen, und er bat mich, mit ihm zusammen daran zu arbeiten. Das war eine sehr schöne Herausforderung, und zusammen mit 10-15 Leuten bauten wir die Bock-Montagelinie auf.

Das war eine völlig neue Rolle, aber ich konnte meine bisherigen Erfahrungen von der Produktionslinie sehr gut einsetzen. Unsere Aufgaben bestanden darin, das Linienmanagement der Produktionslinie zu planen, die Mitarbeiter auszuwählen, das Schulungskonzept auszuarbeiten, die Produktion zu starten und dann zu stabilisieren und die Linie hochzufahren. Es war eine breite Perspektive, an der ich mit einem super Team arbeiten konnte.

„In Wolfsburg hast du als „Vorposten“ fungiert. Was bedeutete das?

M.L.: Ich war 2 Jahre lang in Wolfsburg „stationiert“, als Resident-Ingenieur im Bereich der Qualitätssicherung. Wir haben damals viele unserer Motoren von Audi Hungaria hierher geliefert, und wenn es ein Problem mit einem unserer Motoren gab, war ich dafür zuständig, das Problem zusammen mit meinen Kollegen aus Győr zu lösen. Ich fungierte sozusagen als eine Art „Vorposten“ bei der Qualitätssicherung der Produkte von Audi Hungaria im Ausland. Ich war der Repräsentant von Audi Hungaria in einer Person. Was ich dort sagte oder tat, war die Meinung und das Handeln von Audi Hungaria, was mir noch mehr Verantwortungsbewusstsein und Selbstständigkeit lehrte.

Es war mir völlig klar, dass mein Hauptziel immer sein sollte, Audi Hungaria auf höchstem Niveau zu vertreten, gute Beziehungen zu meinen Kollegen zu pflegen und dabei natürlich Spaß zu haben und meine Sprachkenntnisse zu verbessern.

Für mich war es immer wichtig, die goldene Mitte so zu finden, damit sowohl Audi Hungaria als auch der Kunde zufrieden sind. Mein Ziel war es, so zu balancieren, dass meine Handlungen und die Maßnahmen, die meine Arbeit auslösten, auf beiden Seiten Zufriedenheit schaffen.

Wie bist du wieder zum kompletten Motor gekommen?

M.L.: Ich musste früher als geplant nach Hause kommen, weil mir die Möglichkeit geboten wurde, als stellvertretender Leiter in dem Bereich zu arbeiten, in dem ich als Mitarbeitender an der Produktionslinie angefangen hatte: in der alten Riemenmontage, der ersten Motorenmontage im Werk. Ich musste keine Minute darüber nachdenken, ob ich diese Aufgabe übernehmen sollte, denn ich hatte schon viel Erfahrung an der Produktionslinie und mit der Leitung von Teams, und diese Berufung war eine sehr große Anerkennung für mich.

Mitte 2008 kam ich nach Hause und übernahm die operative Leitung des Bereichs. Ich hatte hier viele Kollegen, mit denen ich als Linienoperator, Teamkoordinator oder Schichtleiter gearbeitet hatte. Ich spürte, dass ich mit etwas Vorbehalt, aber mit einem tiefen Gefühl des Vertrauens von den Mitarbeitenden aufgenommen wurde. Es war kein Unbekannter, kein Fremder, der hierher kam, sondern ein ehemaliger Kollege. Sie wussten, was ich erwarte, was mir wichtig ist, was meine Wertvorstellungen sind. Es war keine Überraschung.

Und noch dazu: Bis heute ist es für mich ein großes Plus, dass ich als damals als Mitarbeitende an der Montagelinie angefangen habe. Das ist zwar schon lange her, aber man vergisst nicht, was an der Linie passiert ist. Ich kann mich in jede Situation hineinversetzen – als Mitarbeitender, Teamkoordinator oder Schichtleiter. In Zeiten der Krise greife ich ganz bewusst auf meine Erfahrungen zurück, so dass ich viel leichter mitdenken und helfen kann, denn ich habe das schon in mehreren Rollen erlebt.

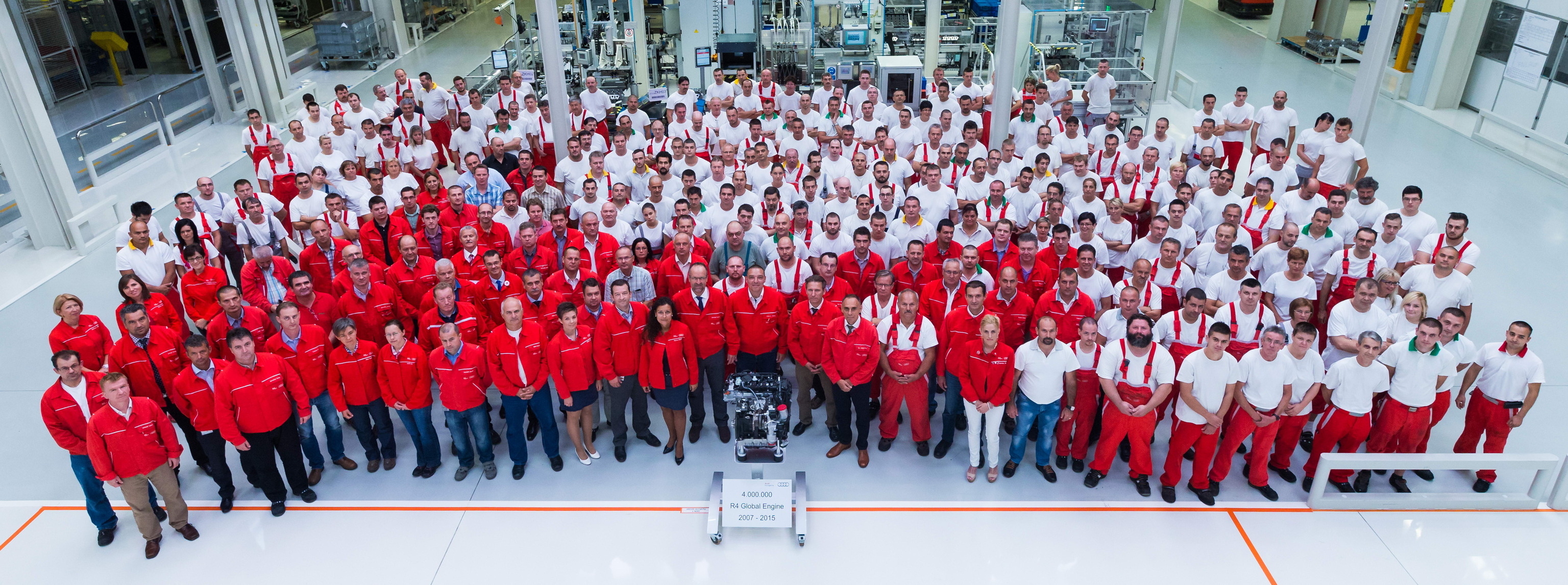

Ende 2010 schloss ich mein AC-Studium ab und wurde im Juli 2011 offiziell zur Führungskraft ernannt. Im März 2015 erhielt ich die Berufung, die Leitung der Großmontage bei Global Engine unter dem Segmentleiter János Csóka zu übernehmen. Während dieser 5,5 Jahre hatte ich sogar 1040 Mitarbeitende. Für diese Aufgabe war ich bis Oktober 2020 verantwortlich.

Warum war diese Zeit besonders?

M.L.: Dies war eine kreative Zeit für Audi Hungaria, wir hatten viele Projekte im Bereich Automatisierung. Damals kam die Robotisierung wirklich an. Wir waren in der Lage, zukunftsweisende Dinge zu implementieren, mit denen wir die Effizienz der Produktion steigern konnten. Es war sehr innovativ.

Ich habe übrigens auch ein Diplom als Informatiker, was mir eine gute Grundlage gab, um mit der Entwicklung der Digitalisierung Schritt zu halten. Ich konnte programmieren, ich konnte Datenbanken erstellen.

Das war eine große Hilfe, um unsere Produktion in eine wachsende, innovative Richtung zu bringen.

Wir haben viele Dinge vollbracht. So haben wir zum Beispiel eine robotergestützte 3D-Scanner-Inspektion anstelle einer menschlichen Inspektion eingeführt, wir haben die Paletten, auf denen die Motoren transportiert werden, von Robotern reinigen lassen, anstatt von Mitarbeitenden, und wir haben einen Schnüffelroboter eingesetzt, um die Dichtigkeit der Motoren zu überprüfen – das habe ich mit einem Kollegen erfunden und es wurde dann auch in anderen Fertigungsbereichen eingeführt.

Wir hatten die Gelegenheit, wir hatten freie Hand! Innovation wurde bei uns viel Raum gegeben, und wir haben in diesem Zeitraum wirklich großartige Dinge geschafft.

Damals stand diese Montage im Mittelpunkt. Alle Besuchergruppen und Delegationen kamen zu uns und stolz zeigten wir den Besuchergruppen, bis hin zum Aufsichtsrat der AG, die neuen Innovationen – das war auch in meinem Leben eine große Sache.

Danach verbrachte ich 2 aufregende Jahre in der Fahrzeugmontage. Auch das war eine wirklich gute Zeit in meiner beruflichen Karriere. Viele sagen, dass es oft einen unsichtbaren Vorhang zwischen dem Fahrzeugwerk und dem Motorenwerk gibt. Ich konnte nicht nur durch diesen Vorhang hindurchsehen, ich konnte ihn auch überwinden. Ich lernte völlig neue Kollegen, völlig neue Menschen kennen. Ich geriet in ein neues Netzwerk, ich musste meinen Platz finden. Ich musste mein eigenes Netzwerk aufbauen. Das klappte gut und ich konnte einige nette Kollegen kennenlernen. Ich habe dieser Zeit private Beziehungen zu verdanken, die bis zum heutigen Tag andauern.

Wo arbeitest du jetzt?

M.L.: Ich bin im Oktober 2022 in die erste Motorenmontage des Werks zurückgekehrt. 1996 haben wir hier 1.8 Turbo- und Saugmotoren produziert, heute ist es der Produktionsbereich für 1, 1.4 und 1.5 Motoren bei Audi Hungaria. Dieser Bereich wird dieses Jahr 30 Jahre alt. Derzeit bin ich Leiter dieser Montage. Der Montage, in der ich einst angefangen habe.

Ich kenne sie wie meine Westentasche. Hier war ich zuerst Mitarbeitender, dann Teamkoordinator und dann Schichtleiter. Die Wahrheit ist, dass man mir an dieser Produktionslinie nicht viel Neues sagen kann. Das Gute daran ist, dass ich mir in jeder Situation vorstellen kann, worüber die Leute gerade reden, welche Ängste und Sorgen sie haben, und ich kann Entscheidungen treffen, damit ich die Perspektive aller berücksichtigen kann.

Eine provokante Frage, aber ich stelle sie trotzdem. Miklós, was weißt du über den Motorenbau?

M.L.: (Lacht) So ziemlich alles. Ich will nicht angeberisch sein, aber 25 meiner 27 Jahre bei Audi Hungaria habe ich mit Motoren verbracht. Ich kenne den klassischen Verbrennungsmotorenbau in- und auswendig. Sowohl auf der Grundlage der Produktionsprozesse, der Produkte als auch aus den Erfahrungen früherer Jahre kann ich die Auswirkungen eines Fehlers oder einer Anomalie gut einschätzen. Die Umstellung auf den Elektromotor ist jedoch eine große Herausforderung. Eine meiner Hauptaufgaben ist es jetzt, so viel Wissen und Erfahrung wie möglich über Elektromotoren zu sammeln, damit ich bereit bin, wenn ich mich in Zukunft damit beschäftigen muss. Die Planungs- und Denkphase beginnt Jahre vor der Umsetzungsphase eines neuen Projekts. Es ist wichtig, bereits in der Planungsphase vorbereitet zu sein.

Warum ist deine eine Vier-Ringe-Erfolgsgeschichte?

M.L.: Was die Arbeit angeht, wollte ich immer ein bisschen mehr, ich habe immer versucht, mich weiterzuentwickeln. Ich wollte immer ein bisschen mehr lernen und wissen. Ich habe versucht, in jeder Position mein Bestes zu geben, und das hat mich hierher geführt. Ich habe immer nur meine Arbeit gemacht. Ich denke, man könnte das als Erfolg bezeichnen. Auch jetzt mache ich es so weiter und das ist es, was ich mit meinem Team anstrebe.

Die andere Seite der Sache ist, dass Audi Hungaria mich über die Jahre hinweg immer anerkannt hat. In all meinen bisherigen Positionen hatte ich meinen eigenen Handlungsspielraum und Freiheitsgrad. Ich bin sehr dankbar, dass ich über die Jahre hinweg unabhängig arbeiten und mich selbst verwirklichen konnte. Das versuche ich auch meinen Kollegen zu sichern. Als Führungskraft ist es mir außerdem wichtig, mein Team weiterzuentwickeln und unseren Bereich gemeinsam mit dem Team so zu leiten, dass wir immer ein bisschen besser werden. Ich versuche, Stärken und Schwächen zu erkennen und den Mitarbeitenden Aufgaben zu geben, bei denen sie entsprechend ihren Fähigkeiten frei tätig sein können. Ich glaube, dass sich meine Kollegen auf diese Weise weiterentwickeln und ein höheres Niveau erreichen können, daher halte ich diesen Ansatz für wichtig. Wenn ich all das tun kann, ist das gut für mich und gut für das Unternehmen. Vielleicht ist es der Grund, warum ich behaupten kann, dass ich ein glücklicher Mensch bin.

Addresse

9027 Győr, Audi Hungária út 1.

Telefon

+ 36 96 66 8888

E-mail

Unsere aktuellen News können Sie auf der News-Seite nachlesen.

Bei weiteren Fragen steht Ihnen unsere Presseabteilung gerne zur Verfügung.