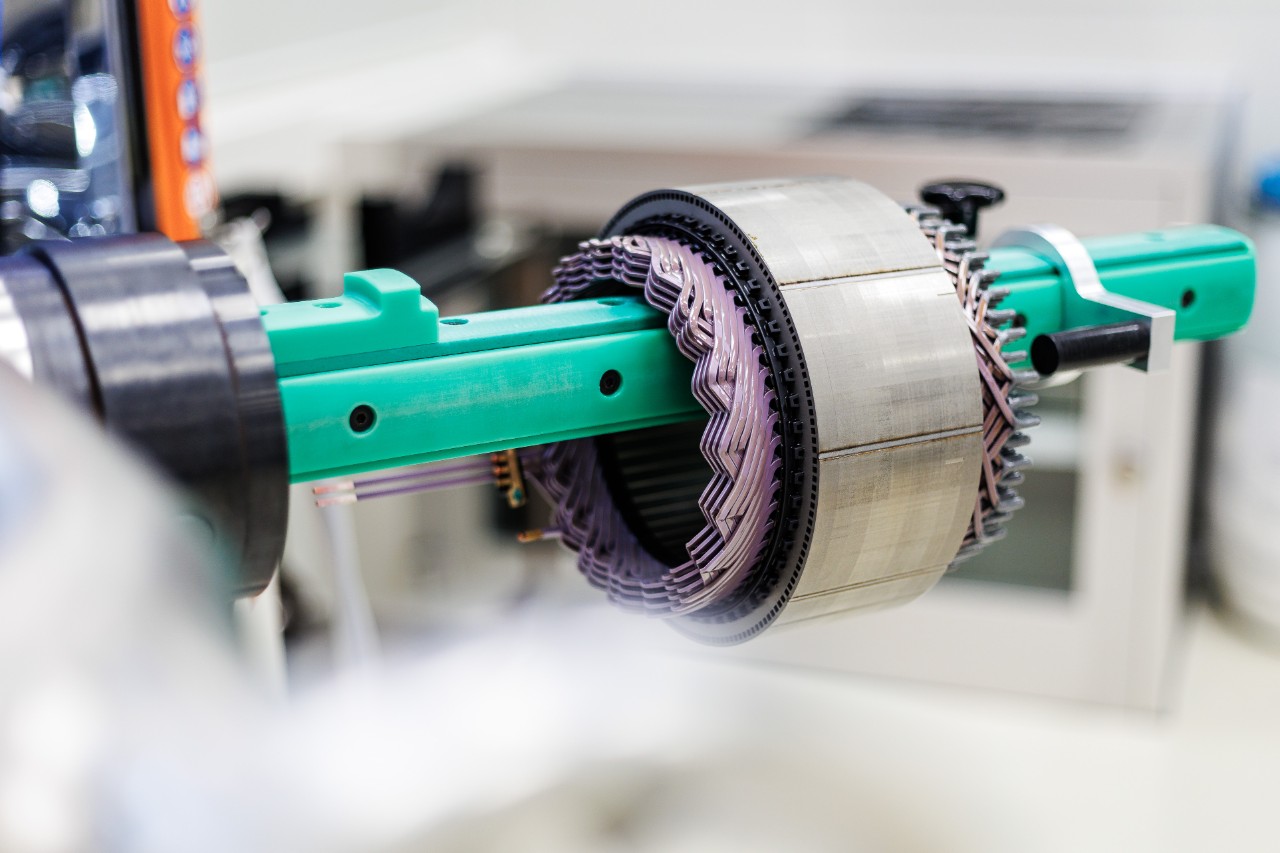

Die Hauptakteure im Labor für Sauberkeitsprüfungen sind die Experten für technische Sauberkeit von Audi Hungaria sowie die vom Anlagenhersteller unter der fachlichen Anleitung der Experten entwickelten Prüfanlage für technische Sauberkeit. Bei der Fertigung und Montage von Komponenten für E-Motoren können kleine Partikel oder lösbare Grate entstehen und auch in ihrer Umgebung können Verunreinigungen ständig vorhanden sein. Im Extremfall können diese zu einem teilweisen oder vollständigen Funktionsverlust führen. Unsere Mitarbeitenden für technische Sauberkeit arbeiten daran, solche Fälle zu vermeiden. Sie prüfen metallische und nicht-metallische Partikel an Bauteilen nach den Anforderungen strenger Standards.

Den Standards zufolge muss der Prüfung ein Blindwertmessung vorausgehen, damit sich die Experten von der Sauberkeit der Anlage und damit von der Eignung der Kabine für die Prüfung überzeugen können. Während der Blindwertmessung werden die Innenwände der Kabine und alle Geräte, die in der Prüfung zum Einsatz kommen, gewaschen und analysiert. Dabei handelt es sich im Wesentlichen um eine vollständige Sauberkeitsprüfung ohne jegliche Komponenten. Wenn alles in Ordnung ist, kann die Prüfung durchgeführt werden.

Bei einer herkömmlichen Sauberkeitsprüfung werden die Partikel mit einer speziellen Waschflüssigkeit von dem zu prüfenden Teil entfernt und anschließend von einem Analysefilter aufgefangen. Nach dem Trocknen des Filters wird die Masse der aufgefangenen Partikel gemessen und anschließend werden die Partikel mit einem Partikelzähler-Mikroskop gezählt und nach Größe kategorisiert.

Es gibt Teile, die nicht mit der herkömmlichen Flüssigextraktion geprüft werden können. In solchen Fällen muss eine spezielle Funktion der Prüfanlage für technische Sauberkeit verwendet werden. Wenn diese Funktion aktiviert ist, werden die Fremdkörper von dem in der Prüfkammer befindlichen Teil durch ionisierte Druckluft anstelle von Flüssigkeit entfernt. Die durch die Druckluft entfernten Partikel haften an den vorbefeuchteten Wänden der Anlage. Nach dem Abblasen und der Entnahme des Prüfteils, werden die Wände der Kabine gewaschen und die im Filter zurückgehaltenen Verunreinigungen analysiert. Bei dieser Methode bleiben die Teile trocken, so dass sie nicht verschrottet werden müssen, was die Prüfung kostengünstiger und umweltfreundlicher macht.

Das Qualitätsmanagementsystem der Audi Hungaria basiert auf der DIN EN ISO 9001:2015, die Wirksamkeit wurde vom TÜV mit sehr gutem Ergebnis bestätigt. Die Unternehmensqualität wirkt „embedded“ in allen Unternehmensbereichen: von der Entwicklung und Planung über die Fertigung bis zum Serviceprozess. Die hohe Qualität der von dem Unternehmen gefertigten Motoren wird durch die neuesten Prüftechnologien noch weiter verbessert.

Audi Hungaria ist einer der größten Motorenhersteller der Welt: Im Jahr 2023 produzierten seine Mitarbeitenden insgesamt 1.660.425 Antriebe, davon 114.058 Elektroantriebe. Das Unternehmen begann 2023 mit der Serienproduktion der Elektromotorenfamilie Premium Platform Electric (PPE) und bereitet sich im Jahr 2024 auch weiterhin intensiv auf die Fertigung von MEBeco-Antrieben vor.